全自动剪冲生产线是一种机械加工中常见的机床设备,可用于金属剪切、冲孔等。今天,小编要告诉大家在使用剪冲设备时需要注意什么。首先,全自动剪冲生产线设备具有一定的危险性,所以操作人员必须严格按照安全操作要求,进行操作,熟悉机床结构、性能,经培训合格后,才能上岗。其次,操作全自动剪冲生产线设备前,应戴好防护用具。使用前,先检查电源电压等是否符合要求,操作时,当机床周围有人时,必须把速度调至零,并按下停止键。最后,在全自动板料剪冲生产线使用完成后,必须切断设备电源,并清洁好机床以及工作现场。关于使用剪冲设备的注意事项就给您介绍完了,希望对您有用!

激光焊接机的焊接工艺方法:1、片与片间的焊接。包括对焊、端焊、中心穿透熔化焊、中心穿孔熔化焊等4种工艺方法。2、丝与丝的焊接。包括丝与丝对焊、交叉焊、平行搭接焊、T型焊等4种工艺方法。3、金属丝与块状元件的焊接。采用激光焊接可以成功的实现金属丝与块状元件的连接,块状元件的尺寸可以任意。在焊接中应注意丝状元件的几何尺寸。4、不同金属的焊接。焊接不同类型的金属要解决可焊性与可焊参数范围。不同材料之间的激光焊接只有某些特定的材料组合才有可能。有些元件的连接不宜采用激光熔焊,但可利用激光作为热源,施行软钎焊与硬钎焊,同样具有激光熔焊的优点。采用钎焊的方式有多种,其中,激光软钎焊主要用于印刷电路板的焊接,尤其实用于片状元件组装技术。

变压器在加工过程中硅钢片的冲剪质量,包括冲剪尺寸精度、几何形状、毛刺、漆膜损伤程度、生产过程中的弯曲折边程度等等,它们都直接影响叠片系数、工艺系数、片缝气隙等。如果操作不当,达不到质量控制指标,就会增加空载电流和空载损耗,严重时会产生局部过热。要求硅钢片的冲剪质量十分严格,因此,对选用各项指标要求较高的变压器铁芯横剪线也就十分严格。为了达到各项质量指标的要求,必须做到以下各点:1.卷料或片料堆放要合理,搬运、吊装要轻拿、轻放,防止划伤、磕破、弯曲或断头;2.冲剪后的片料要求摆放平坦整齐,刃口处要喷防锈漆;3.毛刺过高时,要及时调整刀具、模具间隙,或重磨、跟换刀具、模具,已经加工好的毛刺又过大的片子,必须进行压毛或用其他去毛设备去除;4.个别弯片必须理平,不可转入下道工序;5.片料直线度、弧度、波浪度应在纵剪时或纵剪前调整或去除。在加工设备上纠正这些是不可能的;6.仔细调整加工设备和模具的各个环节,使其尺寸精度和毛刺等均在质量标准规定的范围内;7.在剪切片料时要注意轧制方向;8.预叠时要严格选片,把不合格片子挑出去;9.铁芯结构和铁芯片要设计合理,便于自动化冲剪、叠装。尽可能不用穿心螺孔;10.要尽可能采用先进工模具和先进生产线生产。

全自动剪冲生产线操作简单,节能减耗,是重要的生产设备。但是在使用中,也要安全操作。今天,小编就给大家讲讲生产中的注意事项。剪切窄钢板时,应用特制扳手插进钢板边缘,压住钢板,避免钢板上翘,导致全自动剪冲生产线受损。已剪切的钢板及时推出虎口,以免崩裂虎口。在冲角钢孔时,应将角钢支平,用扳手夹稳,以免回弹伤人,损坏冲头。将全自动板料剪冲生产线的冲头手柄置于空档后,更换冲头和漏盘。扬州矽钢片横剪线生产厂家,不得冲剪超过剪床长度和厚度的工件,超出剪冲性能范围的钢材也不允许进行剪冲,不得超负荷冲剪。

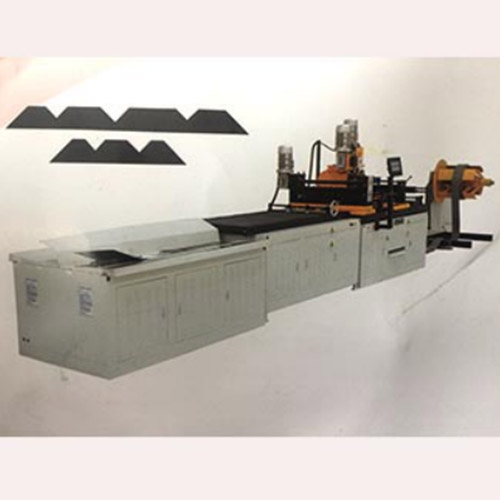

全自动剪冲生产线是一种综合金属剪切、冲孔、剪板等多种功能的机床设备,具有维护成本低、操作简便、能耗少等优点,是现金属加工的首选设备。随着工业发展,全自动剪冲生产线设备的出现大大提高了生产效率,也将紧紧抓住中国汽车、船只等行业对自动化机床配备的急迫需要。作为工业发展的助推器之一,全自动剪冲生产线生产厂家依托技艺立异,研发出智能化、机械化、全自动的剪冲设备,满足了工业发展的强大需求。全自动板料剪冲生产线设备作为新型加工机械,其发展速度和技术水平的提高,都有着巨大的进步,对我国工业化发展也起着支撑作用。

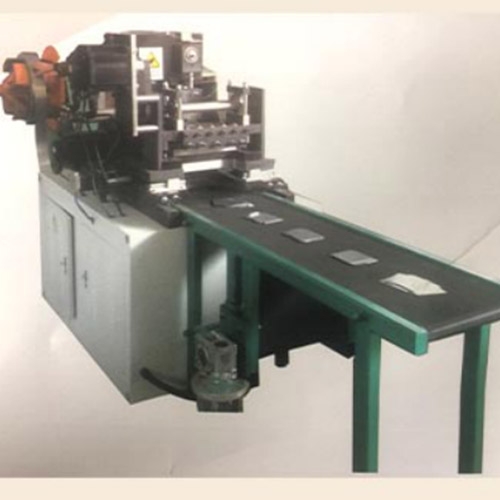

1.把研磨好的下模的4根导柱按照原来的相应位置安装锁紧,将卸料板安装到位,把丝杆调至最低位置,丝杆穿过下模的四个孔放置到位。2.把下模位置放好后,靠上后面两个靠山,再把左右两个固定螺丝锁紧,然后分别在4根丝杆上安上两个螺母和垫片。3.人把冲孔模轻轻抬起高于丝杆顶端对准穿丝杆的孔位,两个人的一只手轻轻托起上模,另一只手将模架导柱上的滚珠弹簧上升到最高位置,将上模导套与下模滚珠导柱对准同时放下上模。4.把切刀模上模按照冲孔模安装同样步骤装上,把切刀低端调至下模切口能够完全切合即可。5.把模具上面4个螺母锁紧,然后把上模分别调至最高点。6.把冲孔模点动,调至可以将孔冲穿即可(在卸料板下面塞张材料,按冲孔点动测试)。7.锁紧上模丝杆上的下位固定螺母。