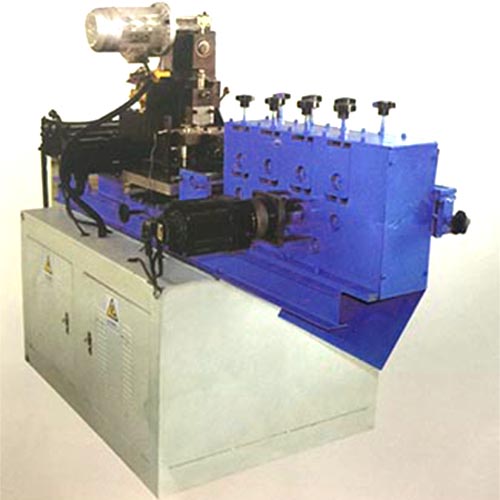

因生产效率高,自动化生产而备受消费者好评。那么,它的加工工艺流程有什么特点呢?经过上料、定位、冲孔、切断、下料几个流程,全自动板料剪冲生产线的生产流程就完成了一个周期,流程简单,操作便捷。在电力设备、机械制造等行业,全自动板料剪冲生产线设备都被广泛应用。冲孔、换刀、切断自动化,生产率高是其主要特点。全自动剪冲生产线由送料部分、冲孔部分、切断部分、液压动力部分、PLC控制部分五部分组成,因此能达到自动换刀、剪切免损耗的效果。

在铁心制造中占居十分重要的位置,起到举足轻重的作用,直接关系到变压器产品的技术性能的好坏、效率的高低、材料损耗的大小等一系列问题,因此专家们一致认为横剪线是变压器铁心制造最关键的设备。为了促进变压器产品的发展,改变铁心剪切工艺中效率低、精度差、浪费材料、产品的空载损耗高等落后面貌,国内设计研究单位及生产厂家从20世纪60年代,开始至今先后投入了大量的人力从事横剪线的研制工作,前后研制了四代产品。第一代为简易机械定位横剪线。这一设计是为解决工厂的急需,以少花钱、早出产品的原则设计的,设计中尽量利用工厂现有的标准设备,在结构上力求简单,所以生产线的机械化程度不高,需要工人手工辅助定位及取片。扼片亡的V型口和中柱片的一端尖角在单独控制的开式压机上冲制,以简化生产线。电气部分也尽量简化。第二代为机械化程度较高的机械中心定位。20世纪70年代末,国内为了提高产品质量,增强中小型变压器产品的国际竞争能力,确定铁心结构可采用无孔铁心,必须推广全斜接缝,发展低损耗变压器。为了眷使全斜接缝低损耗变压器形成批量生产,并达到产品质量标准的要求,就必须提供必要的生产手段——研制较高水平的全斜接缝铁心横剪生产线。该生产线的特点:机械挡块中心定位;剪床及冲缺、冲孔冲床均采用导柱导套过盈圆柱滚动导轨;冲床及剪床刀具均采用硬质合金刀具;送料机采用小惯量直流电机,可控硅调速并能实现三相零式制动技术。机械机构紧凑合理,精度较高,操作简单省力。主控制电路采用顺序控制方式。其缺点是继电器较多,故障率高,另外机械挡块定位也就限制了剪片的速度不能过高,因此生产效率较低。第三代为微机控制横剪线。这一设计的冲缺冲床及剪床,基本采用原第二代的设计机构,不同的是定位方式采用微机控制,通过测长辊测长,数控定值送料,这样可以提高剪切速度而又能较好的保证剪片精度。最大送料速度为150m/min。第四代为600型数控横剪线。该线是在消化吸收国外横剪线的基础上结合我国的实际情况进行设计的。其自动化程度及控制水平达到或接近80年代中期国际水平。该线采用计算机控制,自动化程度高,操作简单。为了使横剪线的操作适用于国内用户,特编制了小型专用汉字库,以汉字显示所需的信息,进行人机对话。操作控制钮可自动完成所需片形的剪裁和分理料工作,从而大大减轻了操作者的工作强度,提高了剪裁的质量和效率。这一生产线的结构特点如下:1、采用双头开卷机以提高生产率。其撑紧、转位手动。2、送料机采用数控直流伺服装置控制定长送料。上、下送料辊均为主动辊。3、冲床、剪床等采用气动传动。4、冲缺冲床及剪床均采用斜刃刀具,且斜刃角较小,均在l一2之内。5、冲缺、剪床均采用滚珠导柱导套无间隙过盈滚动导轨。因此为采用小间隙长刀体的硬质合金刀具提供了基本保证条件。6、冲床、剪床刀具均采用硬质合金材料,每刃磨一次,寿命可达80万次,为国内目前最高值。7、送料机至出料台硅钢片导向机构为一侧固定,另一侧可移动,随片宽调整,能较好地保证精度。8、在冲缺冲床和剪床间设有4个活动侧向导轨,以备冲剪时夹紧用,以保证定位精度。9、全线可动侧导轨根据片宽可集中一套机构联动调整,为操作者提供方便且又保证精度。10、分料机采用上、下分料方式,由磁性带传送到理料车料板上进行打料,将片子叠齐。

河北二次料横剪线价格设备在使用后,长期存放也会造成磨损、老化。因此,要做好日常维护,才能使设备使用寿命得到延长。首先,必须按照全自动剪冲生产线的使用方法来操作。这样才是延长设备使用寿命的第一步,而且还是关键的一步。其次,要定时的为全自动剪冲生产线“加油”,有些零部件需要隔一段时间加次油,防止设备生锈。其次,还要检查电器是否安全。最后,要经常检查全自动板料剪冲生产线的开关等地方,看是不是存在着损坏现象,每次使用后,也要进行清洗。

全自动剪冲生产线节能降耗,节省开支,广受市场青睐。但是面对众多的生产厂家,该如何选购呢?听听小编给大家介绍的选购技巧吧。其功率与刚度以及机动范围,都应与工序的性质和切削用量相适应。如果粗加工的毛坯余量大,就要求全自动剪冲生产线的功率和刚度相适应。机床规格尺寸、加工工件的重量等因素对全自动剪冲生产线的结构影响比较大。因此,工序要求的加工精度要与工作精度相适应。全自动板料剪冲生产线的主要规格、尺寸,应与工件的轮廓尺寸相适应。即小的工件,应当选择小规格的机床,反之亦然,要做到设备使用合理。关于选购生产线设备的问题,就给大家介绍完了,希望对您有用。如有意向,欢迎咨询合作。

高速用于迅速剪切横向运动着的轧件,其开始于十九世纪末期,通过百年的开展,在出产过程中运用的飞剪类型教多.现在,较广泛应用的飞剪形状为:圆盘式飞剪、滚筒式飞剪、曲柄连杆式飞剪,曲柄偏疼式飞剪、摆式飞剪、曲柄连杆式飞剪等,以现在飞剪机的运用情况和线材出产的开展请求能够看出,飞剪存在以下两个方面的开展趋势: (1) 高速的剪切断面质量请求进步,这请求剪切机刀刃在剪切区域内沿水平方向的速度应与轧件最大速度保持一致.为到达这个意图,在飞剪机中往往设置了匀速组织,别的有些剪切机还装有空隙调理组织,这些设备的改进导致了剪切组织造越来越杂乱.所以能够看出,飞剪机的最大一个开展趋势就是组织杂乱,但剪切质量相应的进步,剪切机的功用也越来越好,功用不断增加.(2) 高速横切飞剪机剪的另一个开展趋势是自动化程度越来越高.跟着机电一体化进程的开展和进步,跟着轧制速度越来越快,自动化趋势已经成为必定的开展方向.首要,轧制流水线出产越来越领先,轧制速度也越来越快,仅仅靠人工操作已不能习惯轧制技术的开展,为了使手工操作不阻止轧制技术的改进,必定请求轧制技术中自动化程度越来越高,这才干习惯现代工业开展的请求.而操控工业开展和机电一体化进程的进步为实现自动化的开展供给了必要的条件.