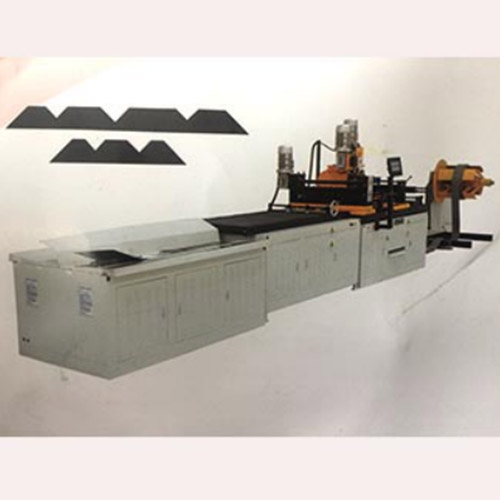

标准浙江二次料横剪机是变压器、电焊机、电抗器铁芯的加工设备,可完成叠片式全直接缝铁芯片型的自动生产. 裁剪动力:采用伺服控制技术, 送料动力:采用伺服电动机,响应快,定位精度高,.轨道定位:采用丝杠直线导轨中心定位,刻度盘调节定位快速,准确,方便.运动控制:采用先进的PLC控制器,大量减少了接线又提高了系统的可靠性、稳定性与实时性,并可进行远程控制与故障诊断,可最大限度地缩短维护时间与费用.模具:采用合金钢制造,具有剪切毛刺小、模具寿命长、维护次数少等特点,模具制造工艺完全按照高速冲模具加工,维护、拆装、研磨尤其方便,减少劳动强度.寿命保证:制造配件及工艺的精良可很大程度的延长设备使用寿命.模具一次调试一般可加工500万冲次.安全性:设备工作全程电脑控制,不需要人工操作,因此安全性很可靠.

全自动剪冲生产线是一种机械加工中常见的机床设备,可用于金属剪切、冲孔等。今天,小编要告诉大家在使用剪冲设备时需要注意什么。首先,全自动剪冲生产线设备具有一定的危险性,所以操作人员必须严格按照安全操作要求,进行操作,熟悉机床结构、性能,经培训合格后,才能上岗。其次,操作全自动剪冲生产线设备前,应戴好防护用具。使用前,先检查电源电压等是否符合要求,操作时,当机床周围有人时,必须把速度调至零,并按下停止键。最后,在全自动板料剪冲生产线使用完成后,必须切断设备电源,并清洁好机床以及工作现场。关于使用剪冲设备的注意事项就给您介绍完了,希望对您有用!

1、 退火温度温度不宜选得过高,以能够恢复到原磁性水平为限。退火温度偏高,固然可以进一步改善磁性,但相应会影响绝缘涂层或使叠片粘结。冷轧取向电工钢带(取向矽钢片)一般选用800±10℃。冷轧无取向电工钢片(无取向矽钢片)选用700-750℃,退火温度高于750℃,应严格控制炉内保护气氛为无氧化气氛。2、退火时间指炉内温度达到设定退火温度后的保温时间。实际退火时间是根据退火方式、退火炉型、装炉量、装炉方式以及铁芯尺寸等因素而定。为了防止在加热和冷却过程中,由于热应力导致铁芯冲片变形,必须适当控制加热速度和冷却速度。加热方式最好选用从铁芯冲片侧面加热,以实现均匀快速加热。冷却速度视装炉量而定,应低于30℃/时,装炉量更大时,还应该更低些。3、 退火气氛选用以铁芯冲片不氧化、不渗碳和电工钢带片(矽钢片)表面绝缘涂层无明显恶化为原则。最好选用含氢2-10%的氢氮混合气体。加入少量的氢可确保铁芯冲片不氧化。保护气体中的露点一般应在0℃以下。4、 严防渗碳和氧化冷轧电工钢带片(冷轧矽钢片)含碳量一般小于0.003%,因此在消除应力退火时,必须严防渗碳,以免恶化磁性。炉用材料,如炉罩、底版应选用低碳钢材,冲片表面的残余油脂,应在退火前清除,防止冲片氧化是消除应力退火效果的重要措施。除合理选用退火气体外,在实际操作时,首先要确认炉膛密封是否完好。同时,在送电升温前,先通入保护气体进行炉内清扫。欢迎咨询

全自动板料剪冲生产线设备在汽车、轮船、航天等各领域,应用十分广泛。其质量对工业发展有重要作用。下面,小编就说说其质量的鉴别方法吧!首先,设备刀板表面应平整,门和盖结合处平整。全自动板料剪冲生产线部件都有打底并上漆,表面要平整光滑,色调均匀,不能有附着物。其次,齿轮处要加润滑油。用手搬动刀板,查看全自动板料剪冲生产线的各部分是否能够正常运转。若正常,开动电击空转,查看是否有异。最后,全自动剪冲生产线负荷运转,若部件正常无异,就要查看温度与润滑是否正常以及常识负荷切剪是否有异。

设备在使用后,长期存放也会造成磨损、老化。因此,要做好日常维护,才能使设备使用寿命得到延长。首先,必须按照全自动剪冲生产线的使用方法来操作。这样才是延长设备使用寿命的第一步,而且还是关键的一步。其次,要定时的为全自动剪冲生产线“加油”,有些零部件需要隔一段时间加次油,防止设备生锈。其次,还要检查电器是否安全。最后,要经常检查全自动板料剪冲生产线的开关等地方,看是不是存在着损坏现象,每次使用后,也要进行清洗。