擦划伤缺陷特征:表面有周期性的沿纵向深或浅亮色机械划条纹或痕迹;产生部位:正反面表面:产生原因与钢带接触的夹送辊、传动辊表面粗糙或嵌有异物:张力垫不洁:张力皮带受损。辊印缺陷特征:钢板表面周期性出现凹坑或压印产生部位:表面任意部位产生原因:停机时产生边丝缺陷特征:带钢纵剪时,切边未完全切断,附着在成品钢带边部;产生部位:边部;产生原因:间隙、重合量调整不当,圆盘剪剪刃崩口。毛刺缺陷特征:钢带边缘出现尖而薄的飞刺产生部位:钢带两侧产生原因:圆盘剪刃不良、刀具间隙不当,剪刃崩口刀印缺陷特征:钢带两侧距边缘一定 宽度(取决于刀具的厚度),全长压痕产生部位:钢带两面产生原因:刀外径不一致,橡胶圈外径与剪刃外径不匹配,刀架两侧不平衡,钢板差过大,刀片重合量过大表面油污缺陷特征:不涂油钢带表面加工后有油或者脏污产生部位:钢带两面产生原因:未按照计划擦洗与带钢表面接触的所有设备宽度超差缺陷特征:宽度尺寸与计划规定不

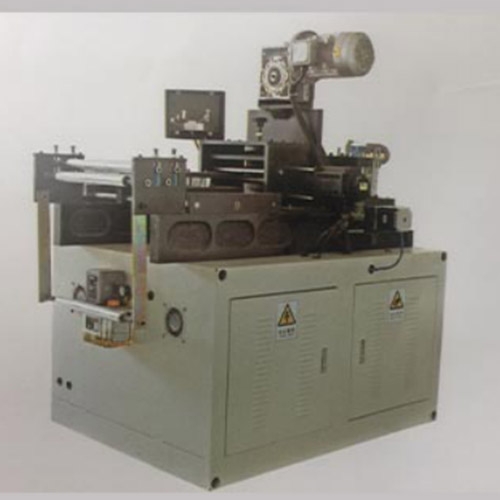

对于一些机器方面一些常识性的问题我们都需要去了解,希望大家都能去花时间把这些东西弄明白,今天要来给大家介绍的是纵剪机要的一些常识性的知识,帮助大家普及一下纵剪机的知识,如果大家对此有兴趣,那么一定要把这些东西学会。是供变压器、互感器,电机、电器及薄板产品等行业将卷料剪切成不同宽度的条料,并将条料再绕收成小卷,给下道工序进行横剪或自动冲裁之用的不可缺少的专用设备。由开卷机部件、圆剪机部件、储料地坑、分条张力控制机构部件、收卷机部件、电气控制柜等组成的连续生产线,可连续剪切卷料,对不同宽度的条料进行张力收卷,生产效率高。全线由二人操作,结构简单、调整操作维修方便。 纵剪机的主要技术参数为:(1) 剪切宽度:680/1250/1400/1700/2000 mm(2) 剪切料的最大厚度:0.1~0.8mm,0.5 ~ 3mm(3) 卷料最大外径:φ1800mm(4) 收卷内径:φ508mm(5) 卷料最大重量:5/12.8/2mt(6) 剪切线速度:70/120/160/200m/min(7) 设备功率:167kW(8) 开卷胀缩范围:380-450mm(9) S度误差:≤0.05mm(10) 剪切边毛刺:≤0.02mm(11)卷料材料:马口铁、硅钢片,铝带、铜、不锈钢板、镀锌板等卷料分条剪切。

供应湖州中柱横剪线全自动剪冲生产线是一种综合金属剪切、冲孔、剪板等多种功能的机床设备,具有维护成本低、操作简便、能耗少等优点,是现金属加工的首选设备。随着工业发展,全自动剪冲生产线设备的出现大大提高了生产效率,也将紧紧抓住中国汽车、船只等行业对自动化机床配备的急迫需要。作为工业发展的助推器之一,全自动剪冲生产线生产厂家依托技艺立异,研发出智能化、机械化、全自动的剪冲设备,满足了工业发展的强大需求。全自动板料剪冲生产线设备作为新型加工机械,其发展速度和技术水平的提高,都有着巨大的进步,对我国工业化发展也起着支撑作用。

根据其专用设备用途可分为:硅钢横剪线(变压器铁芯横剪线)、不锈钢横剪线、铜箔铝箔横剪线、纸板横剪线等等。根据其电控方式可分为:数控横剪线、气动横剪线等等。生产线主要由上料小车、开卷机、校平机、送料机构、剪板机、输送装置、堆垛装置等组成。生产线中可以配置纵剪机,将板料分切成需要的宽度定长剪切并堆垛。功能和特点:本机采用液压模块式涨缩机构,涨缩轴采用弧板式,能适应调整范围内不同孔径的钢卷。油缸与主轴连接成一体,通过旋转油接头接通液压回路。主轴的旋转由摆线针轮减速器驱动,能执行钢卷的正转与反转。正常运行时离合器脱开,能过碟刹止动系统钢卷被动涨力开卷。本机开卷平稳,涨力通过碟刹任意调整。当液压上料小车将钢卷上举处现与生产线中心有偏差时,可通过液压纠偏机架进行修正。

保证了线材切割加工的质量(1)选择合适的模具材料。线切割工艺一般在钢坯硬化后进行。如果使用T8A、T10A等碳素工具钢,硬化层很难硬化,硬化层研磨后可能被磨碎。硬度明显下降。为了提高线切割模具的使用寿命和加工精度,应选用具有良好淬透性的合金刀具或硬质合金,使这些材料从表面到中心的硬度无明显降低。(2)选择较好的线材切削液(水性工作液)。线材切削液在线材切削中起着至关重要的作用。因此,选择合适的工作液可以提高切削效率。表面光洁度提高切削稳定性。(3)提高机械传动精度机械传动精度对加工精度有很大的响。工作台的位移精度和线材的运动精度直接影响加工精度。由于工作台的运动由多个传动副动,如齿轮副、螺帽副等,其传动精度直接影响加工精度。导轮的旋转精度、导轮的不均匀磨损和导丝的松弛度对导丝的运动精度也有很大的影响。可以看出,机械传动精度不高,这对加工质量有很大的影响。(4)减小线切割过程中切割一大块金属时的残余应力,材料内部残余应力的相对平衡状态会被破坏应力重新分布。材料中的残余应力有时比机床的精度对加工精度的影响更严重,因此在切削过程中变形可以宏观上看出来,甚至会使材料断裂。为了减少残余应力引起的变形,应采取相应的措施,如正确选择热处理规范;工件轮廓应进行时效处理后,再在线切割毛坯边缘8-100mm;淬火前的预加工消除了大部分余量;切割时,当第一个粗切削孔受力达到新的平衡时,采用第二种切割方法进行切割;选择正确的切割顺序。上述横剪措施有利于减小材料的残余应力。模具型腔的表面粗糙度对塑件的质量有很大的影响。在切割时,想法应该是减少表面粗糙度。为此,应采取相关措施。如果导线不够紧,应随时张紧;进给速度应调整,避免速度波动;如果机械传动间隙过大,则会对导线进行振动,增加粗糙度。调整各机械传动部件的紧固度;正确选择电气参数,避免过多的单脉冲。导线速度过快或抖动会影响零件的表面粗糙度。它们不利于提高质量。

因生产效率高,自动化生产而备受消费者好评。那么,它的加工工艺流程有什么特点呢?经过上料、定位、冲孔、切断、下料几个流程,全自动板料剪冲生产线的生产流程就完成了一个周期,流程简单,操作便捷。在电力设备、机械制造等行业,全自动板料剪冲生产线设备都被广泛应用。冲孔、换刀、切断自动化,生产率高是其主要特点。全自动剪冲生产线由送料部分、冲孔部分、切断部分、液压动力部分、PLC控制部分五部分组成,因此能达到自动换刀、剪切免损耗的效果。