1、 退火温度温度不宜选得过高,以能够恢复到原磁性水平为限。退火温度偏高,固然可以进一步改善磁性,但相应会影响绝缘涂层或使叠片粘结。冷轧取向电工钢带(取向矽钢片)一般选用800±10℃。冷轧无取向电工钢片(无取向矽钢片)选用700-750℃,退火温度高于750℃,应严格控制炉内保护气氛为无氧化气氛。2、退火时间指炉内温度达到设定退火温度后的保温时间。实际退火时间是根据退火方式、退火炉型、装炉量、装炉方式以及铁芯尺寸等因素而定。为了防止在加热和冷却过程中,由于热应力导致铁芯冲片变形,必须适当控制加热速度和冷却速度。加热方式最好选用从铁芯冲片侧面加热,以实现均匀快速加热。冷却速度视装炉量而定,应低于30℃/时,装炉量更大时,还应该更低些。3、 退火气氛选用以铁芯冲片不氧化、不渗碳和电工钢带片(矽钢片)表面绝缘涂层无明显恶化为原则。最好选用含氢2-10%的氢氮混合气体。加入少量的氢可确保铁芯冲片不氧化。保护气体中的露点一般应在0℃以下。4、 严防渗碳和氧化冷轧电工钢带片(冷轧矽钢片)含碳量一般小于0.003%,因此在消除应力退火时,必须严防渗碳,以免恶化磁性。炉用材料,如炉罩、底版应选用低碳钢材,冲片表面的残余油脂,应在退火前清除,防止冲片氧化是消除应力退火效果的重要措施。除合理选用退火气体外,在实际操作时,首先要确认炉膛密封是否完好。同时,在送电升温前,先通入保护气体进行炉内清扫。欢迎咨询

生产线主要由上料小车、开卷机、校平机、送料机构、剪板机、输送装置、堆垛装置等组成。生产线中可以配置纵剪机,将板料分切成需要的宽度定长剪切并堆垛。是集机、电、液一体化的高性能产品。自动化程度高,操作简单可靠。定长精度高、板料平整度高,堆垛整齐。用于将金属卷板经过开卷、校平、定尺、剪切成所需长度的平整板料并堆垛。适用于加工冷轧和热轧碳钢、硅钢、马口铁、不锈钢及表面涂镀后的各类金属材料。它的生产线主要由上料小车、开卷机、校平机、送料机构、剪板机、输送装置、堆垛装置等组成。生产线中可以配置纵剪机,将板料分切成需要的宽度定长剪切并堆垛。是集机、电、液一体化的高性能产品。自动化程度高,操作简单可靠。定长精度高、板料平整度高。堆垛整齐,横剪线规格参数表:开料速度、剪切精度以剪切板长2m计剪切次数以剪切板长300mm计/技术参数、设备配置可按客户需要确定。

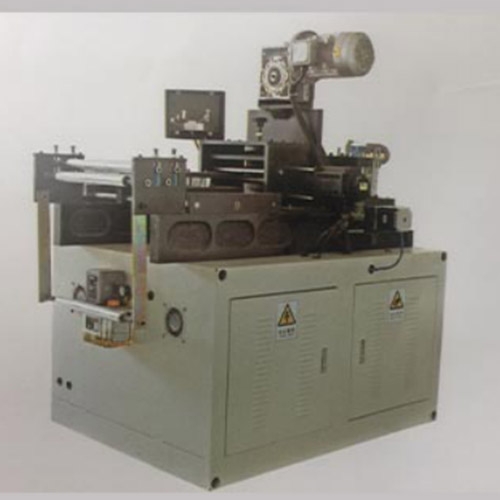

是变压器、电焊机、电抗器铁芯的加工设备,可完成叠片式全直接缝铁芯片型的自动生产. 裁剪动力:采用伺服控制技术, 送料动力:采用伺服电动机,响应快,定位精度高,.轨道定位:采用丝杠直线导轨中心定位,刻度盘调节定位快速,准确,方便.运动控制:采用先进的PLC控制器,大量减少了接线又提高了系统的可靠性、稳定性与实时性,并可进行远程控制与故障诊断,可最大限度地缩短维护时间与费用.模具:采用合金钢制造,具有剪切毛刺小、模具寿命长、维护次数少等特点,模具制造工艺完全按照高速冲模具加工,维护、拆装、研磨尤其方便,减少劳动强度.寿命保证:制造配件及工艺的精良可很大程度的延长设备使用寿命.模具一次调试一般可加工500万冲次.安全性:设备工作全程电脑控制,不需要人工操作,因此安全性很可靠.

金属自动剪切线价格组剪切流程:该剪切设备是将钢板经过整平后定尺横剪的方法把钢板加工成客户需求尺度的专用剪切设备.该设备的首要作业主机由开卷、整平、NC定尺、高速剪床、集料等组织构成,中心辅以运料、缓冲、引导、运送、出料等设备.该金属剪切机组在剪切作业时开卷机处于送料状态,板料进入21辊四重整平机校平后,经电眼操控活套、侧向引导组织进入NC定尺设备,NC定尺设备按设定好的尺度定尺向后工序剪床送料;当NC送料达设定尺度时,设备中止送料一起将信号传给剪床,由剪床将板料切断,切下的板料经运送设备送入集料架整齐堆垛,堆垛钢板的升降台可随堆垛钢板高度的添加而主动下降;当堆垛钢板张数达触摸屏设定值时,出产线主动停机,此刻人工操控降下升降台,将出料台车开出,一起开进另一台出料台车,即进入下一作业循环.